Modelowanie CAD a skanowanie 3D na podstawie projektowania leja protezy do pływania

Computer Aided Design – projektowanie wspomagane komputerowo, znajduje zastosowanie zarówno w projektowaniu technicznym 2D jak i 3D, odwzorowywaniu już istniejących obiektów – inżynieria odwrotna. Projekty 3D można oglądać z dowolnego widoku, zmieniać jego kąt, oglądać wnętrza obiektów. Znane jest również jako Computer Aided Design and Drafting (CADD). Nie istnieją granice, które mówią o zakresie zastosowania CAD. Projektowanie wspomagane komputerowo umożliwia przekazywanie informacji związanych z tolerancjami, wymiarami, schematami materiałów.

Do głównych zadań CAD należą:

- tworzenie szczegółowych projektów 2D i 3D;

- projektowanie koncepcyjnego produktu, symulacja jego pracy, analizy dynamiczne i materiałowe, współpraca w zespołach elementów;

- przygotowywanie raportów;

- projektowanie z większą precyzją, prostsze, dokładniejsze iteracje;

przygotowywanie kompleksowej dokumentacji projektu, części; - prosta i dokładna automatyzacja, niemożliwa w klasycznych rozwiązaniach. Możliwość budowy wirtualnego prototypu (a nie fizycznego), jego przebudowa a następnie wykonanie fizycznego modelu – obniżenie kosztów procesu oraz zwiększenie jego wydajności;

- integracja z innymi technologiami na przykład takimi jak CAM czy druk 3D;

wykorzystując formuły matematyczne modelowanie CAD pozwala na dokładne analizy wymiarowe i skalowalność z wykorzystaniem grafiki wektorowej;

Przykładem wykorzystania metody CAD jest modelowanie protezy na podstawie skanowania odlewu. Protezy spersonalizowane, wykonywane dla indywidualnych klientów, w zależności od skomplikowania, zautomatyzowania mogą generować różne koszty. Tematem problematycznym są protezy dla dzieci, muszą być wymieniane co kilka miesięcy ponieważ dzieci ciągle rosną, a to natomiast wiąże się dużymi kosztami. Dzięki połączeniu skanowania 3D, modelowania CAD oraz druku 3D możliwe jest obniżenie kosztów produkcji spersonalizowanej protezy.

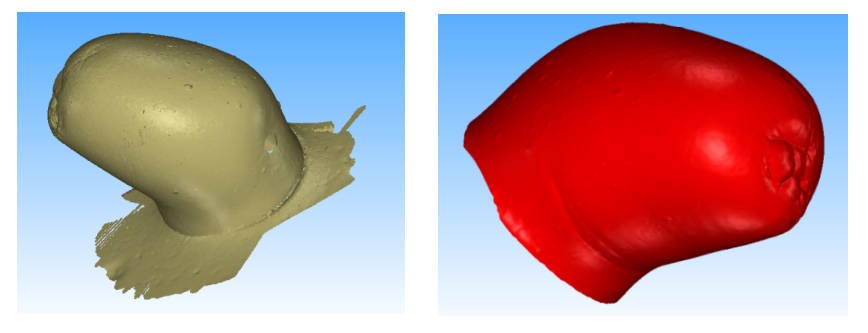

Pierwszym ważnym etapem jest wywiad z klientem odnośnie jego oczekiwań. Następnie przechodzimy do etapów technicznych. Aby zapobiec zakłóceniom podczas skanowania wywołanym drganiom ciała (o ile jest to możliwe), można wykonać odlew skanowanej części ciała. Odlew jest dużym ułatwieniem dla osoby modelującej protezę: eliminuje drgania ciała, można go skanować wielokrotnie o dogodnej dla konstruktora porze, uniezależnienie od klienta, obniżenie kosztów wykonania. Poniżej przedstawiono zdjęcia odlewu kikuta dziecka, które urodziło się bez przedramienia.

Rys. 1 Odlewy kikuta wykorzystane do skanowania i modelowania protezy (źródło własne).

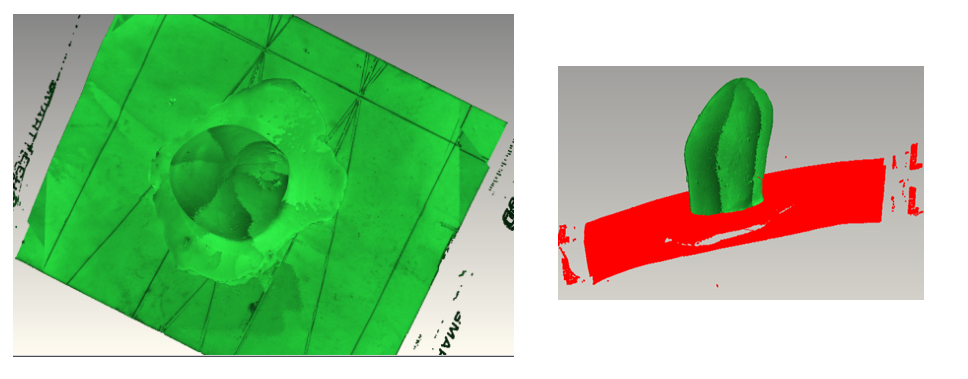

Następny etap to przygotowanie stanowiska pomiarowego i przeprowadzenie pomiaru. Prezentowane powyżej odlewy (Rys. 1) skanowano dwoma systemami pomiarowymi.

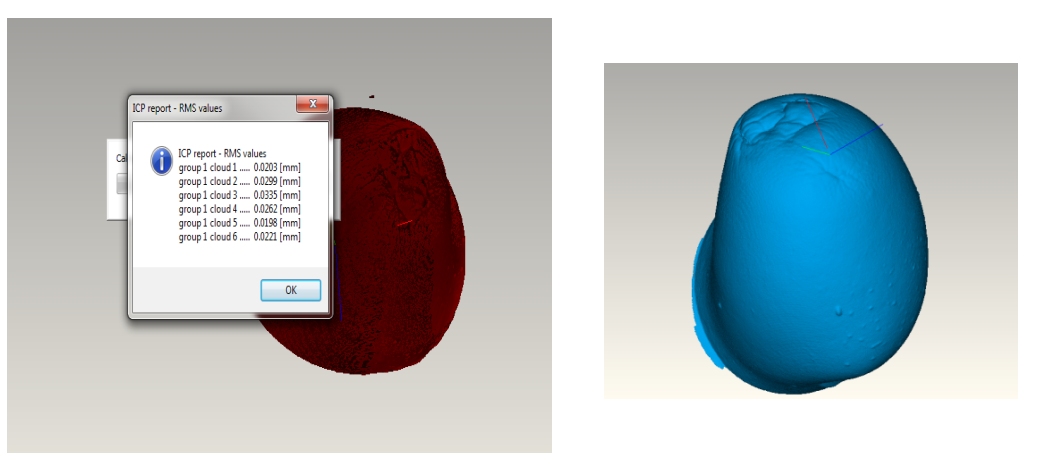

Wynikiem współpracy skanera i stolika obrotowego są chmury punktów, które zostały nałożone na siebie, w celu uzyskania kompletnego modelu, a po dopasowaniu do siebie chmur punktów usunięcie zbędnych (Rys. 3), redundantnych punktów, zamiana ich na siatkę trójkątów i eksport do formatu STL ( interwał stolika pomiarowego wynosił 60)(Rys. 4).

Rys. 2 Połączone chmury punktów uzyskane podczas skanowania (źródło własne).

Rys. 3 Tworzenie siatki trójkątów modelu i wygenerowany model (źródło własne).

Dla porównania przeprowadzono pomiar współrzędnościowym ramieniem pomiarowym firmy ROMER z dołączonym wysokowydajnościowym skanerem laserowym CMS108 z wykorzystaniem programu PC Dmis Reshaper.

Rys. 4 Widok modelu przed i po wypełnieniu braków (źródło własne).

Mając już oba modele, do dalszych prac wybrano ten uzyskany z pomiarów współrzędnościowym ramieniem pomiarowym. Jego zaletami była między innymi możliwość dojścia do miejsc, do których nie było możliwe dojście podczas skanowania skanerem pomiarowym ze stolikiem obrotowym, mniej luk do wypełnienia – były one mniejsze i wypełnienie ich nie zaburzało geometrii. Na podstawie modelu wydrukowano kikut, na którym sprawdzano poprawność zamodelowanych prototypów protezy oraz projektowano proponowane leje i systemy mocowania.

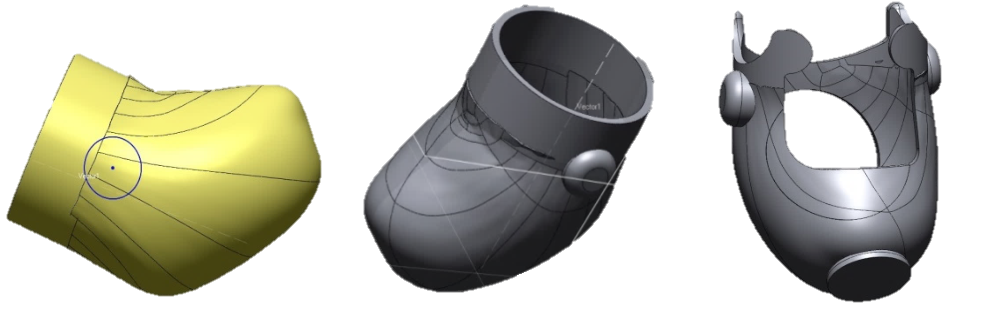

Ważnym aspektem była ergonomia i samodzielność podczas zakładania leja i mocowania go. Do zamodelowania leja użyto programy Geomagic Design X. Należało wziąć pod uwagę możliwość zgięcia w łokciu i małej powierzchni kikuta. Model 3D w dalszych etapach poddawano modyfikacjom, wycinano, dodawano elementy umożliwiające mocowanie na kikucie oraz dołączanie części imitującej przedramię. Połączenie efektów skanowani i modelowania CAD z drukiem 3D umożliwiło skorygowanie błędów powstałych podczas tych etapów. Poniżej przedstawiono wyniki końcowego etapu modelowania. Następnie drukowano prototypy i sprawdzano jego poprawność.

Rys. 5 Etapy modelowania leja: chmura punktów zamieniona na powierzchnię i szkic miejsca przyczepu mocowania protezy do leja, model w całości zamieniony na bryłę z zamodelowanym miejscem przyczepu mocowania do leja, model z wycięciami umożliwiającymi swobodny ruch w stawie łokciowym (źródło własne).

*Wszystkie programy użyte do opracowania modelu zostały udostępnione przez Politechnikę Krakowską, Laboratorium Metrologii Współrzędnościowej w ramach pisania pracy inżynierskiej.

Źródła:

https://www.techopedia.com/definition/2063/computer-aided-design-cad [dostęp na dzień: 17.05.2019 r.]

Tony Rogers, Everything You Need To Know About Computer Aided Design (CAD), https://www.creativemechanisms.com/blog/everything-you-need-to-know-about-computer-aided-design-cad [dostęp na dzień: 17.05.2019 r.]

autorem tekstu jest Monika Reszka

PROFISCAN - inżynieria odwrotna, skanowanie 3D, doradztwo